PCTFE(ポリクロロトリフルオロエチレン)とは?極低温・防湿・寸法安定を武器にどこで採用すべきか

更新日:

PCTFE(ポリクロロトリフルオロエチレン)は極めて低い水蒸気透過性と高い寸法安定性、極低温でも崩れない機械特性を併せ持つフッ素樹脂です。一方で、最高使用温度はPTFEほど高くなく、自己潤滑性に及ばず、さらに価格は高めという弱点があります。

当記事では主に設計者の方向けに、物性や加工性、用途と事例、他材との比較、規格・入手性、そして設計上の注意点まで、実務に直結する観点で整理します。

PCTFE(ポリクロロトリフルオロエチレン)とは?

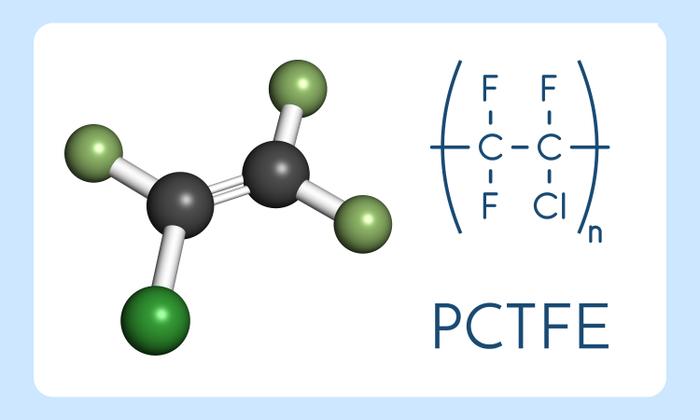

PCTFE(ポリクロロトリフルオロエチレン)は、CTFE(クロロトリフルオロエチレン)を単体とする熱可塑性のフッ素系ポリマーです。分子構造上、PTFE(ポリテトラフルオロエチレン)に類似していますが、繰り返し単位中の1つのフッ素原子が塩素原子に置換されている点が異なります。

この塩素置換により高い機械的強度や寸法安定性、極めて低い吸水率などの独特の特性が生まれ、プラスチック中でもっとも低い水蒸気透過性を示す材料の一つとして知られています。そのため、化学薬品や湿気に対するバリア材、極低温下でのシール材など、特殊で要求の厳しい用途に広く用いられています。

PCTFE(ポリクロロトリフルオロエチレン)は半透明~透明な外観を持ち、不燃性(UL94規格でV-0相当)である点も特徴です。他の多くのフッ素樹脂とは異なり融解加工(射出成形や押出成形)が可能で、棒材・シート・フィルムなど多様な形状で供給されます。こうした特性から、PCTFE(ポリクロロトリフルオロエチレン)は医薬品包装フィルムから宇宙・航空分野の精密部品まで、幅広い分野で活躍する高性能プラスチックです。

まとめ

PCTFE(ポリクロロトリフルオロエチレン)は、高強度・防湿性・寸法安定性を兼ね備えた熱可塑性フッ素樹脂です。極低温や化学環境下でも性能を保ち、医薬・航空など幅広い分野で利用されています。

高強度・総合性能に優れるPCTFEの物性

PCTFE(ポリクロロトリフルオロエチレン)は機械的強度・寸法安定性が高く、熱的・化学的に安定、バリア性・電気特性・難燃性にも優れるという総合力の高さが特筆されます。

一方で、後述するように高コストであることや、超高温への耐性・自己潤滑性ではPTFEに及ばないことがデメリットとして挙げられます。他のフッ素樹脂やエンジニアリングプラスチックと比較した際に際立つ、主な特性を以下にまとめます。

機械的特性|フッ素樹脂中最高強度だが自己潤滑性は低い

PCTFE(ポリクロロトリフルオロエチレン)は高い剛性と強度を持ち、引張強度は約34~39MPaにも達します。これは汎用フッ素樹脂のPTFEよりも高く、フッ素樹脂中トップクラスの機械的強度です。

特に、圧縮強さやクリープ(コールドフロー)に対する抵抗が大きく、荷重下で変形しにくい点が優れています。硬度も高く(ロックウェル硬度Rスケールで75~112相当)、耐摩耗性や耐スクラッチ性に優れます。

ただし摩擦係数はPTFEほど低くなく、PTFEの0.03~0.05に対しPCTFE(ポリクロロトリフルオロエチレン)は0.35前後と高めです。このため、摺動部品ではPTFEほどの自己潤滑性は期待できません。

寸法安定性|温度・湿度変化による寸法変動が極小

熱膨張係数が小さく(線膨張係数で約7×10^-5/K、PTFEの半分程度)、吸水・吸湿が極めて少ないため、温度変化や湿度変化による寸法変動が小さい材質です。24時間吸水率は0.01%以下と実質的に吸水しないため、精密部品やシール材に用いた際の寸法変化が抑えられます。

また、極低温環境下でも性能を保つ低温特性に優れ、ガラス転移点(Tg)が約50℃と比較的低いことから低温側で脆化しにくい点も特徴です。

耐熱性|連続使用120℃で難燃性V-0を達成

PCTFE(ポリクロロトリフルオロエチレン)の荷重たわみ温度は1.81MPaのとき90℃、0.45MPaのとき126℃とされ、連続使用温度は120℃です。PTFEほどの高耐熱性はありませんが、通常のエンジニアリングプラスチック(ポリイミドやPEEKを除く大半の樹脂)に比べれば高温環境に強い部類です。

また難燃性であり、酸素指数(LOI値)はフッ素樹脂中でも特に高く、不燃性に近い特性を示します。UL94燃焼試験でもV-0相当を満たし自己消火性があります。

一方で、融点は220℃で、PTFEの327℃に比べ低く抑えられています。これは高分子鎖中の塩素原子の存在により結晶が密に配列できないためで、半結晶性樹脂としては中程度の融点と言えます。

耐薬品性|強酸・強塩基含むほぼ全薬品に耐性

PCTFE(ポリクロロトリフルオロエチレン)は極めて高い耐薬品性を持ち、強酸・強塩基から塩素ガスなどの腐食性媒体に至るまで、ほとんどの薬品に侵されません。フッ素と塩素からなる高含フッ素ポリマーで水素を含まないため、酸化的な環境でも分解されにくい点もメリットです。

ただし、完全に化学的に不活性なPTFEとは異なり、ハロカーボン系溶剤・エーテル・エステル・芳香族炭化水素など特定の有機化合物中ではわずかに膨潤することがあります。しかしながら一般的な使用範囲では問題となることは少なく、「事実上あらゆる化学薬品に耐える」と評価されるほど高い耐薬品安定性を示します。

また、湿気や水分に対して化学的に安定(加水分解などもしない)であり、長期間の使用でも吸湿や劣化が起こりません。

バリア性(低透過性)|全プラスチック中最低の水蒸気透過率

PCTFE(ポリクロロトリフルオロエチレン)最大の特徴の一つが、ガスや蒸気に対する極めて低い透過性です。特に水蒸気の透過率は全プラスチック中でもっとも低いレベルにあり、高い防湿性を要求される用途に重宝されます。酸素など他のガスに対する透過も非常に小さく、フッ素樹脂中でも最小クラスのガス透過率を示します。

このため、内容物を湿気・外気から守るバリアフィルム用途や、真空中でのアウトガスを嫌う用途(例えば宇宙機器の部品)に適しています。実際、NASAの真空環境試験ではTML(総質量損失)0.01%、CVCM(凝縮可揮発物質)0.00%と、PCTFE(ポリクロロトリフルオロエチレン)は驚異的な低アウトガス性を示しています。

電気的特性|広範囲で安定した高絶縁性

PCTFE(ポリクロロトリフルオロエチレン)は絶縁材料としても優秀で、誘電率は約2.24~2.8(1MHz)と低く、誘電正接も1MHzで0.01程度と小さい絶縁性良好な樹脂です。体積固有抵抗は、23℃、50%相対湿度の条件で約 10^18 Ω⋅cmオーダーで、広範な周波数範囲・温度範囲で安定した電気絶縁性を発揮します。絶縁破壊強さも厚み条件(約3.2mm厚)で20~24 kV/mm程度と高い値を示し、電線被覆やコネクタ部材にも利用可能です。

また、高エネルギー放射線に対する耐性も比較的良好で、イオン化放射線下でも物性が大きく劣化しにくいと報告されています。

- ただし非常に高線量では劣化し得るため設計時には評価が必要

光学特性|高透明度で耐候性に優れる

PCTFE(ポリクロロトリフルオロエチレン)は半透明~透明な樹脂であり、特にフィルムや薄板は高い透明度を得ることができます。

屈折率は約1.425で、光学的にはそれほど高屈折ではないものの、可視光を吸収せず紫外線や天候による黄変にも強いことから、屋外でも透明性を維持しやすい素材です。透明性と耐薬品性を活かして、化学薬品槽の液面計(レベルゲージ)やサイトグラスに使用される例もあります。

まとめ

PCTFE(ポリクロロトリフルオロエチレン)は、機械的強度・寸法安定性・耐薬品性・防湿性・電気絶縁性などを高水準で兼ね備える多機能樹脂です。極低温から高温まで安定して性能を発揮し、信頼性の高い材料として評価されています。

PCTFE(ポリクロロトリフルオロエチレン)の長所と短所

PCTFE(ポリクロロトリフルオロエチレン)は非常に優れた性能を持つ一方で、高価かつニッチ用途向けの材質と言えます。

他の素材で代替困難なケース(極低温でのシールや透明な高バリア包装など)でこそ採用されることが多く、設計段階ではメリットとデメリットを天秤にかけた検討が求められます。材質の採用判断に使える長所と短所を整理しました。

長所|耐薬品性・低透過性・高強度・広温度域対応の総合力

- 耐薬品・耐腐食性

ほとんどあらゆる化学薬品に侵されない高い耐薬品安定性を持ちます。塩素ガスや濃酸にも耐えるため、過酷な化学環境で使用可能です。

- 防湿・低ガス透過

プラスチック中トップクラスの低い水蒸気透過率と低ガス透過性を持つ。製品の劣化を湿気や外気から防ぎ、真空中でもアウトガス発生が極小です。

- 機械的強度・剛性

高い引張強度と引張弾性率持ち(引張弾性率約1.3~1.8 GPa)、圧縮強度・硬度・耐クリープ性にも優れます。寸法安定性が高く精密部品向きです。

- 広い使用温度域(特に低温側)

-200℃程度の極低温でも機械的性質を維持し、低温シールやクライオポンプ部品に適用可能です。高温側も150℃程度まで安定して性能を発揮します。

- 難燃性

酸素指数が非常に高く自己消火性を持ちます。UL94 V-0に適合し、燃焼時に発火・延焼しにくい性質です。

- 電気絶縁性

誘電率・誘電正接が低く、高絶縁抵抗を示す絶縁材料です。高周波用途や高電圧部品の絶縁にも使用可能です。

- 透明性

フィルムや薄板は透明で、光学用途にも応用できます。他の高性能樹脂(例えばPEEKは褐色)と比べても透明で用途範囲が広い性質があります。

- 加工性

熱可塑性樹脂であり、射出成形・押出成形・圧縮成形など通常の熱加工が可能です。また切削加工もしやすく、複雑形状の部品加工に対応できます。

短所|高価格・PTFEより低耐熱・ハロゲン含有等の制約

- コスト高

原料メーカーが限られ生産量も少ないため、価格は汎用樹脂はおろか他のフッ素樹脂よりも高価(PTFEやFEPより高価)です。大量生産品よりも特殊用途向けに限定される傾向があります。

- 最高使用温度

耐熱上限はPTFE(連続260℃付近)ほど高くなく、連続使用でおよそ120℃です。高温雰囲気での使用には制限があり、250℃以上が必要な場合は他材(PTFEやPFAなど)が必要です。

- 化学的完全惰性はPTFEに劣る

耐薬品性は極めて高いが、PTFEが全く影響を受けないような条件でもPCTFE(ポリクロロトリフルオロエチレン)はわずかに膨潤・物性低下する場合があります(特に一部有機溶媒)。最も厳しい腐食環境ではPTFEの方が安心です。

- 摩擦・摩耗特性

自己潤滑性はPTFEほどではなく、摩擦係数が高めです(約0.3台)。動的シールや摺動部品では、摺動熱や摩耗をPTFE以上に考慮する必要があります。必要に応じ潤滑剤併用や他の低摩擦材との組み合わせ検討が望ましいです。

- 加工上の注意

射出成形時に成形収縮や後結晶化による寸法変化(成形後48時間で0.1~0.3%程度の変化)が生じ得るため、精密成形にはアニール処理が推奨されるとの報告があります。また、融点が高く分解温度に近いため射出・押出加工では温度管理が難しいという課題もあります。

- ハロゲン含有

分子中に塩素を含むため、電子・電気分野で近年求められる「ハロゲンフリー」規制(塩素系難燃剤の不使用など)には抵触します。燃焼時には塩化水素(HCl)ガスを発生する可能性があり、火災安全や環境面の配慮が必要です(※塩素系樹脂共通の課題)。

まとめ

PCTFE(ポリクロロトリフルオロエチレン)は、耐薬品性・防湿性・高強度などを兼ね備えた高性能樹脂です。一方で高価であり、PTFEよりも耐熱・潤滑性に劣るため、用途を絞った選定とコストバランスの検討が重要です。

主な用途|医薬包装から極低温シールなどの特殊環境用途

高い防湿・耐薬品性が必要な用途(包装フィルムやライナー)と極限環境下でも寸法安定性・信頼性が求められる用途(極低温シールや精密部品)に、PCTFE(ポリクロロトリフルオロエチレン)は不可欠な素材となっています。以下に代表的な用途分野と具体例を挙げます。

医薬・ライフサイエンス分野(バリアフィルム)

PCTFE(ポリクロロトリフルオロエチレン)フィルムは、医薬品のブリスターパック(PTP包装)で高性能な防湿シートとして利用されます。

また、液晶ディスプレイ(LCD)パネルや有機ELなど湿気に弱い電子ディスプレイを保護するラミネートフィルムにも使われています。低透湿と透明性の両立により、製品を可視化しつつ長寿命化する用途です。

化学工業・半導体分野(ライナー・シール部品)

PCTFE(ポリクロロトリフルオロエチレン)は強酸や塩素系薬品にも侵されないため、化学薬品タンクや配管のライナー(内張り)、薬液移送用のチューブ、化学プラントのバルブやポンプ部品(ケーシング、インペラ、プラグなど)に使用されます。半導体製造装置でも、耐薬品性とクリーン性から薬液バルブやシール材として利用されます。

また高純度が要求される流体系統では、PCTFE(ポリクロロトリフルオロエチレン)部品からの溶出やガス透過が少ないため、プロセスの信頼性向上に寄与します。

宇宙・航空・クライオジェニック分野(極低温シール・構造材)

PCTFE(ポリクロロトリフルオロエチレン)は極低温下でも強度と靭性を保つ特性から、液体酸素・液体窒素などの極低温バルブシートやシール(Oリング、ガスケット)に用いられます。宇宙産業ではアウトガスの少なさから衛星部品にも適し、また航空機の燃料系シールや計器部品にも使用されています。

加えて、低温下での寸法安定性を活かし、赤道儀の高精度ベアリングやジャイロスコープのフロート(液体封入部品)にもPCTFE(ポリクロロトリフルオロエチレン)系のオイルやグリースが使われています。

電子・電気分野(絶縁材料・コネクタ)

PCTFE(ポリクロロトリフルオロエチレン)は絶縁耐力と難燃性から、高電圧機器のケーブル被覆やワイヤー絶縁、真空管式高周波装置のソケットなどに採用例があります。

また、コネクタやスイッチ内部の絶縁ブッシング、半導体産業向けのテストソケット部品にも用いられます。高周波特性が良いため、一部の高周波デバイス用基板材料やアンテナ部品に検討された例もあります。

PCTFE(ポリクロロトリフルオロエチレン)自体の利用ではありませんが、低分子量のPCTFE(ポリクロロトリフルオロエチレン)を添加剤(高性能グリースやオイル)として電子機器の可動部潤滑に使うケースもあります。

機械・産業分野(機械部品)

バルブシートやバルブステム、リップシール、ポンプのダイヤフラムといったシール部品にPCTFE(ポリクロロトリフルオロエチレン)製品が使われています。特に高圧ガスや深冷媒体のシールは、PCTFE(ポリクロロトリフルオロエチレン)の低膨張・高硬度により漏れを防止できます。

また軸受け(スリーブベアリングやスラストワッシャー)、ブッシング等の摺動部品にも限定的に使われます。これらは低摩耗や低アウトガスを活かして、金属との摺動で油汚染を嫌う環境やクリーンルーム設備に応用されます。

まとめ

PCTFE(ポリクロロトリフルオロエチレン)は防湿性・耐薬品性・寸法安定性を活かし、医薬包装から極低温シール、電子部品まで幅広く利用されています。特に、過酷環境下での信頼性が求められる用途に強みを発揮します。

ペレットから特殊フィルムまで用途に応じた多様な形態で供給

PCTFE(ポリクロロトリフルオロエチレン)は各種の形状・グレードで市販されています。設計者が入手可能な代表的形態と、その規格サイズ・グレードについて解説します。

粒状樹脂|射出・押出成形用の原材料でFDAコンプライアント品あり

原材料としてのPCTFE(ポリクロロトリフルオロエチレン)樹脂は、ペレット状や粉末状で供給されており、射出成形・押出成形による加工にはペレットが用いられます。

これらはASTM D1430(フッ素樹脂分類規格)に基づくタイプ・グレードで管理されており、食品や医療用途でも使用できるFDAコンプライアント品が一般的です。

シート・板材|圧縮・押出成形で製造しガスケットやライナーに使用

CTFEを圧縮成形または押出圧延して作ったシート状製品です。一般に流通するサイズは小さめで、日本国内では200~500mm角程度の板材が多く流通しています。海外では6インチ角(約150mm角)以下の薄板から24インチ角(約600mm角)の厚板まで圧縮成形で製造しています。薄いシート(1~2mm以下)は成形が難しく需要も限られるため、場合によっては厚板から削り出して供給されることもあります。

透明性が要求される用途向けに、特殊なアニール処理をして光学透明度を上げたシートも提供されており、のぞき窓用などに利用されています。シート材は主にガスケットやパッキン素材として加工されたり、小型タンクのライナーなどに使用されます。

棒材・丸棒|直径3~70mm程度でバルブシートなどに加工

PCTFE(ポリクロロトリフルオロエチレン)製の丸棒(ロッド)は、押出成形か圧縮成形によって作られます。

押出の場合、直径約3mmから50mm程度までの丸棒が製造可能です。太径(50mm超)では押出が困難になるため、直径50~70mm程度までを上限として、それ以上は金型により圧縮成形された短尺材(長さ数十cm)が供給されます。

代表的な長さは1m程度ですが、大口径では300mm程度の長さに留まる場合もあります。棒材は必要な長さに切断してバルブシートやリング、各種旋盤加工品に転用されます。

チューブ・中空パイプ|薬液用チューブやシール素材として供給

中空形状のパイプ・チューブも押出で製造可能です。ただしPCTFE(ポリクロロトリフルオロエチレン)は溶融粘度が高いため、薄肉長尺の押出は容易ではなく、内径や肉厚に応じて特殊対応となります。

寸法公差や肉厚均一性の管理が難しいため、必要寸法に対して、ある程度の機械加工余地を見て製造されることが多いです。チューブ製品は主に薬液用チューブや液面計の保護管、あるいはリングシール素材として使われます。

フィルム|医薬品包装向けでPVCとの貼り合わせが一般的

PCTFE(ポリクロロトリフルオロエチレン)フィルムは特殊用途の一つで、厚み数十~数百ミクロン程度の薄膜です。PCTFE(ポリクロロトリフルオロエチレン)フィルム単層では熱融着性が低いため、医薬品包装ではPVCフィルムに貼り合わせて使用されるケースが一般的です。

また工業用途向けのフィルムでは、自己融着やラミネート加工性を高めるため、CTFEの共重合体(一部ビニリデンフッ化物(VDF)を共重合)を使用したグレードも提供されています。これにより、深絞り成形や熱シール性を改善したタイプとなっています。

その他、接着剤付きのPCTFE(ポリクロロトリフルオロエチレン)保護フィルム(片面に粘着剤層を有する構造)も製品化されており、研究機器の表面保護シートなどに使われます。

特殊グレード・改質品|純樹脂が主流でガラス繊維充填品は限定的

基本的にPCTFE(ポリクロロトリフルオロエチレン)は純樹脂(バージン材)で使用されることが多く、他のエンプラのようにガラス繊維などの充填グレードは一般的ではありません。しかし一部にはガラス繊維で補強したグレードが提供例としてあります。

もっともガラス充填により透湿性や加工性が悪化する可能性もあるため、こうした改質グレードはかなり特殊用途向けです。

ほとんどの場合、必要な特性は純粋なPCTFE(ポリクロロトリフルオロエチレン)ホモポリマーで満たされるため、ユーザーはメーカー規定の等級(純度や重合度によるグレード)を選定すればよく、改質品の検討に迫られるケースは多くありません。

まとめ

PCTFE(ポリクロロトリフルオロエチレン)はペレット・板材・棒材・フィルムなど多様な形態で供給され、用途に応じた加工が可能です。純度や成形方法の選定により、医薬包装から機械部品まで幅広い分野に対応します。

PCTFE(ポリクロロトリフルオロエチレン)の加工方法・成形および取扱い

PCTFE(ポリクロロトリフルオロエチレン)は融点が約220℃と比較的低く、熱可塑性樹脂として射出成形や押出成形が可能です。これは高粘度で溶融加工が困難なPTFEとは大きく異なる点で、設計者にとっては自由度が高い材質です。以下、主要な加工法と留意点について解説します。

射出成形|適切な温度管理とアニール処理で精密成形が可能

PCTFE(ポリクロロトリフルオロエチレン)の射出成形では、一般的なスクリュー式射出機を用いて成形を行います(推奨温度はグレードにより異なる)。高い溶融粘度を持ちますが、適切な加熱で十分流動し金型へ充填できます。

ただし融点と分解温度が近接しているため、過熱すると塩化水素やフッ化水素ガスなど腐食性分解産物を生じる恐れがあります。そのため、機械内部の滞留や長時間の加熱を避け、適切な温度管理と十分なベント(ガス抜き)が必要です。

また前述の通り、成形後の冷却過程で二次結晶化による収縮が起こりやすく、精密部品では成形後のアニール処理が推奨されます。アニールにより内部応力を解放し、経時変化やクラック(割れ)発生を防ぐことができます。

押出成形|棒材・チューブ・フィルム製造可能だが分解に注意

PCTFE(ポリクロロトリフルオロエチレン)は押出機による棒材・チューブ・フィルムの成形も可能です。

特に棒やパイプは、ラム押出またはスクリュー押出で製造されます。細い径では長尺コイル状に連続生産できますが、太径や厚肉品は短尺ごとの切り出しとなります。押出条件も射出とおおむね同様で、高温での滞留による分解に注意が必要です。

フィルムの場合、ダイから押し出したシートを延伸せず冷却することで非配向の半結晶フィルムが得られます。厚みムラを抑えるには、金型設計や牽引速度の精密な制御が求められます。なお、押出機や金型には腐食対策が望ましいです。

圧縮成形・焼結|大型部品製造に適し機械加工ブランク材として活用

PTFEの加工で用いられる圧縮成形(粉末を型に充填し加熱加圧焼結する方法)も、PCTFE(ポリクロロトリフルオロエチレン)で行われます。

PCTFE(ポリクロロトリフルオロエチレン)は融解するためPTFEのような焼結工程は必須ではありませんが、大型厚板や大径棒では一旦金型内で加熱プレスし、必要に応じて追加熱処理することで内部気泡のない均質な材料を得ます。

圧縮成形品は冷却時の収縮が生じるため、公差を見越した荒寸法で成形し、仕上げで機械加工して精度を出すのが一般的です。圧縮成形により機械加工向けブランク材を作っておき、必要形状に削り出す方法は、少量多品種のPCTFE(ポリクロロトリフルオロエチレン)部品製造に適しています。

機械加工|切削加工性良好で精密部品を高公差で製作可能

PCTFE(ポリクロロトリフルオロエチレン)は切削加工性が良好なプラスチックです。PTFEのように柔らかすぎず、かといって脆すぎることもないため、一般的な工作機械での穴あけ・削り出し・ねじ切り等が可能です。

加工時は発熱に注意が必要で、高速切削では溶融や焼けを避けるため切削油やエアブローによる冷却を行います。特にフライス加工やねじ切りでは、発熱で材料が軟化して寸法精度が狂う恐れがあるため、低~中速で切れ味の良い工具を使うことが推奨されます。

また、PCTFE(ポリクロロトリフルオロエチレン)は加工時に有毒ガスは基本出しませんが(常温加工では問題なし)、万が一、工具焼けして高温になると微量のガスが出る可能性があるため換気は確保してください。

機械加工後も、精密部品ならアニール処理で応力除去するとベストです。PTFEと異なり切削後も寸法安定性が高いので、精巧な部品(バルブシート、計器部品等)を高公差で作ることができます。

接着・溶接|接着困難だが表面処理で対応、フィルムは熱溶着可

PCTFE(ポリクロロトリフルオロエチレン)は化学的に不活性なため、接着剤で恒久的に貼り付けるのは容易ではありません。PTFE同様、専用の表面処理(エッチング処理で表面に活性基を付与)をしないとエポキシ等の接着剤は効果を発揮しにくいです。

しかし最近では、フッ素樹脂対応の接着剤(プライマー併用)も登場していますので、限定的な面積であれば接着も可能です。また熱溶着については、薄いフィルム同士であればインパルスシール機やヒートシール機で接合可能との報告があります。

一部のフィルムグレードでは自己融着性(ヒートシール性)を付加しており、熱溶着による袋の封止などが可能です。厚肉材同士を溶接で繋ぐのは難しく、実用上は機械的な締結か、設計的に一体化した形状(削り出し等)で対応するのが一般的です。

その他取り扱い上の注意|クリーンな加工環境維持で性能を最大化

PCTFE(ポリクロロトリフルオロエチレン)も含むフッ素樹脂全般に言えることですが、加工時に金属等と接触した切りくず混入には注意してください。

特に切削加工では、もし金属加工と同じ油や工具を共有すると、樹脂中に金属微粒子が混入し、後々腐食の起点となったり電気特性を損なう恐れがあります。クリーンな加工環境を維持することが、高性能樹脂のポテンシャルを発揮させる秘訣です。

まとめ

PCTFE(ポリクロロトリフルオロエチレン)は、射出・押出・圧縮成形や切削加工が可能な熱可塑性フッ素樹脂です。精密成形には温度管理とアニール処理が重要で、クリーンな環境下での加工が高性能維持の鍵となります。

他材料との比較・代替検討ポイント

PCTFE(ポリクロロトリフルオロエチレン)はフッ素樹脂の一種ですが、他の樹脂と比較することでその特性の位置づけが明確になります。以下、主要な代替材料との比較ポイントをまとめます。

PCTFE vs PTFE|化学的安定・高温用途はPTFE、機械強度・成形性はPCTFE

PTFEは、PCTFE(ポリクロロトリフルオロエチレン)にもっとも近縁な比較対象の材質です。

PTFEは化学的惰性と耐熱性で勝り、PCTFE(ポリクロロトリフルオロエチレン)よりも高温(260℃付近)まで使用可能で、強酸・アルカリ・有機溶媒など、すべてに全く影響を受けない材料です。また摩擦係数が極めて低い(固体中で最小クラス)ため摺動用途に適します。

一方で、PTFEは機械的強度が低めで、引張強度は20~35MPa程度とPCTFE(ポリクロロトリフルオロエチレン)の約半分しかなく、硬さや剛性も劣ります。圧縮荷重に対して座屈・クリープを起こしやすく、ねじ止め部品などでは変形が問題になる場合があります。

PCTFE(ポリクロロトリフルオロエチレン)はPTFEに比べ剛性・強度が高く、クリープもしにくいため、寸法精度や機械的荷重が重視される部位には有利です。また熱膨張率もPTFEの約1/2と小さいため、温度変化の大きい環境下での寸法変動が抑えられます。さらに、PTFEは基本的に射出成形不可(圧縮成形+焼結のみ)なのに対し、PCTFE(ポリクロロトリフルオロエチレン)は通常の成形機で加工でき生産性に勝ります。

総じて、化学的絶対安定と高温用途にはPTFE、機械的強度・寸法安定や成形性ではPCTFE(ポリクロロトリフルオロエチレン)という住み分けになります。なおコスト面では、PTFEの方が量産されているため安価で、PCTFE(ポリクロロトリフルオロエチレン)は特殊用途ゆえ高価です。

PCTFE vs PVDF|コスト重視ならPVDF、防湿・寸法安定重視ならPCTFE

PVDFはフッ素樹脂の中でも溶融成形が可能で機械的強度が高い材質です。耐薬品性は強酸・強塩基に優れますが、強塩基下では加水分解の懸念がある点や、有機溶剤耐性がPCTFE(ポリクロロトリフルオロエチレン)ほど圧倒的ではない点で差があります。

また、PVDFの吸水率は低いもののPCTFE(ポリクロロトリフルオロエチレン)ほどゼロに近くはなく、湿度変化が問題となる用途ではPCTFE(ポリクロロトリフルオロエチレン)の方が有利です。PVDFの融点は約170℃で連続使用温度も150℃前後と、耐熱性はPCTFE(ポリクロロトリフルオロエチレン)と同等か若干上です。機械的にはPVDFも強靭ですが、剛性はPCTFE(ポリクロロトリフルオロエチレン)より低いとのデータがあります。

一方でPVDFは、難燃性はあるもののUL規格でV-0を取れるグレードは限定的で、自己消火性はPCTFE(ポリクロロトリフルオロエチレン)にやや劣ります。価格はPVDFの方が安価で入手性も高く、配管材やライナーなどはPVDFで賄える場合が多いです。

したがって、耐薬品性と耐熱性が必要で、かつコスト重視ならPVDF、防湿性や寸法安定が特に重要ならPCTFE(ポリクロロトリフルオロエチレン)を選ぶ、といった検討軸になります。

PCTFE vs ECTFE|厚膜ライニングはECTFE、透明バリア用途はPCTFE

ECTFEはエチレンとCTFEの交互共重合体で、融点240℃程度、耐薬品性と機械特性のバランスに優れたフッ素樹脂です。

ECTFEは融着加工性や耐摩耗性がPCTFE(ポリクロロトリフルオロエチレン)より良好で、厚膜ライニングなどに適します。ただし水蒸気透過率ではPCTFE(ポリクロロトリフルオロエチレン)に劣り、同厚みで比較するとPCTFE(ポリクロロトリフルオロエチレン)の方が防湿性能が高いです。

またECTFEは、半透明~不透明(乳白色)の外観で透明ではないため、透明バリア用途には使えません。一方で、ECTFEはPCTFE(ポリクロロトリフルオロエチレン)より延伸フィルム化が容易で、耐候性(屋外紫外線下での耐久)にも定評があります。極低温特性はどちらも優れますが、CTFEのホモポリマーであるPCTFE(ポリクロロトリフルオロエチレン)の方が低温下の硬さ維持に優れます。

ECTFEはPCTFE(ポリクロロトリフルオロエチレン)より若干安価で、化学槽ライナーや配管システムではECTFEがよく使われ、透明性や超低透湿が必要な場合のみPCTFE(ポリクロロトリフルオロエチレン)を検討する形になります。

その他フッ素樹脂(FEP、PFAなど)との比較

FEPやPFAはPTFEに近い完全フッ素系で、耐薬品・耐熱性はPCTFE(ポリクロロトリフルオロエチレン)並みに高いですが、機械的強度やガスバリア性では劣ります。

たとえばFEPは融点270℃でPCTFE(ポリクロロトリフルオロエチレン)より高温まで使えますが、透湿性はPCTFE(ポリクロロトリフルオロエチレン)より大幅に大きく、防湿シートには向きません。

一方で、FEPやPFAは融着性が良い(溶着でシームを作りやすい)ため、大型ライナーや長尺チューブではそちらが採用されます。また機械的荷重の掛かる部位では、PCTFE(ポリクロロトリフルオロエチレン)の高強度・高硬度が評価されます。

まとめると、PCTFE(ポリクロロトリフルオロエチレン)は高強度・高剛性なFEP・PFAという位置づけで、反面高温耐性や化学的完全性は譲る、と整理できます。

PCTFE vs 非フッ素系高性能樹脂|極限環境の化学的安定性はフッ素樹脂系、極端な機械負荷はスーパーエンプラ系

PCTFE(ポリクロロトリフルオロエチレン)と用途が競合し得る非フッ素樹脂として、ポリ塩化ビニリデン(PVDC)やポリアミドイミド(PAI)などが挙げられます。

PVDCは優れたバリア性を持つフィルム材料ですが、融点が低く(160~172℃程度)燃焼時に有害ガスが発生するなどの問題があり、医薬包装では次第にPCTFE(ポリクロロトリフルオロエチレン)フィルムに置き換えられています。

一方で、PAIやPEEK・PIといったスーパーエンプラは、機械強度や耐熱性でPCTFE(ポリクロロトリフルオロエチレン)を上回りますが、耐薬品性ではフッ素樹脂に劣り、吸水もするため防湿用途には不適です。

それぞれ得意分野が異なるため、極限環境で化学的安定性が必要ならフッ素樹脂系、機械負荷や耐熱が極めて大きい場合はスーパーエンプラ系、といった使い分けになります。PCTFE(ポリクロロトリフルオロエチレン)は両者の中間的ポジションを占めると言えるでしょう。

まとめ

PCTFE(ポリクロロトリフルオロエチレン)はPTFEより高強度・成形性に優れ、PVDFやECTFEより防湿性・寸法安定性に優れる中間的ポジションの樹脂です。用途や環境条件に応じて、各材料との特性差を踏まえた選定が重要です。

実際の設計経験者から見たPCTFE(ポリクロロトリフルオロエチレン)の設計ポイント

この章では、実務でPCTFE(ポリクロロトリフルオロエチレン)を扱う設計者向けに、経験に基づくポイントをいくつか挙げます。

材料選定の判断基準|高性能だが高価、代替材料との比較検討が重要

CTFEは非常に性能が良い反面、高価で入手リードタイムも長くなりがちです。設計段階では「本当にPCTFE(ポリクロロトリフルオロエチレン)でなければならないか」を見極めましょう。

他のフッ素樹脂やエンプラで代替できない明確な理由(透明で防湿が必要 / 極低温で高荷重 / PTFEでは軟らかすぎるなど)がある場合に絞って採用するのが賢明です。

特に、防湿目的なら多層バリアフィルムとの比較、機械強度目的ならPEEKやPAIなどとの比較も検討し、最適解を探します。

寸法公差とクリープ|経時変化と温度サイクルを考慮した設計が必須

PCTFE(ポリクロロトリフルオロエチレン)製品図面を起こす際は、経時変化とクリープ変形を考慮に入れましょう。PTFEほどではないにせよ、荷重が長期間掛かればわずかなクリープは生じます。高精度が必要な箇所では安全率を見込んだクリアランス設定やバックアップリングの併用など、機械設計上のフォローが望まれます。

また、極低温環境では収縮によりシール径が縮むため、適切な押し圧が確保できるように公差配分やシール溝寸法を調整してください。PCTFE(ポリクロロトリフルオロエチレン)は寸法安定性が高いとはいえ、温度サイクル試験などで事前検証することが信頼性確保につながります。

加工と仕上げ処理|アニール処理で内部応力除去しクラック防止

PCTFE(ポリクロロトリフルオロエチレン)部品の加工図面には、可能ならアニール処理を工程に組み込む指定を盛り込むと良いでしょう。切削・成形直後の部品は内部応力が残っており、後工程や使用中に変形や割れを生むリスクがあります。実際、経験上でも「加工後すぐは良かったが、数日後に微小クラックが発生していた」という事例があります。

そこで「加工→中間焼鈍(徐冷)→仕上げ加工」というプロセスを踏むことで、寸法安定かつクラックフリーの部品を得やすくなります。特に、厚肉部品やねじ切りを伴う加工では必須のステップと考えてください。

組立時の注意|応力集中対策と適切なトルク管理が破断防止の鍵

PCTFE(ポリクロロトリフルオロエチレン)は硬度が高く剛性もあるため、ねじ込みやカシメによる応力集中には注意が必要です。金属部品にねじ込むシール等では、PCTFE(ポリクロロトリフルオロエチレン)側にテーパを付けるかOリングで緩衝するなど、局所応力を和らげる工夫が有効です。

また、PCTFE(ポリクロロトリフルオロエチレン)部品を冷却して収縮させ金属に圧入する手法(シュリンクフィット)は、極低温まで冷却すれば可能ですが、戻り際に過大な応力が生じる恐れもあります。必要に応じて接着や機械的固定とのハイブリッドで安全側に設計してください。

締結トルク管理も重要で、樹脂だからといって増し締めしすぎると破断につながります。PTFEよりは硬いとはいえ、あくまで樹脂であることを念頭に扱いましょう。

まとめ

PCTFE(ポリクロロトリフルオロエチレン)は高性能だが高価なため、用途適合性を慎重に見極めることが重要です。寸法安定や応力対策、アニール処理を含む加工管理を徹底することで、信頼性の高い設計が実現します。

極低温でも寸法安定と防湿性を維持し、精密装置の信頼性を支える高性能樹脂

PCTFE(ポリクロロトリフルオロエチレン)は、極低温下でも高い寸法安定性と防湿性を維持するフッ素樹脂です。耐薬品性・高剛性・透明性といった特長を兼ね備え、医薬・半導体・航空宇宙など厳しい条件下での信頼性確保に貢献します。一方で高価な素材であるため、他材との比較検討と、加工・設計面での最適化が重要です。

PCTFE設計のポイント

- 材料選定の明確化:高価なため、他樹脂で代替困難な理由(防湿・極低温・高精度など)を明確化して採用

- 寸法公差とクリープ対策:温度サイクル・長期荷重を考慮し、公差・バックアップリング設計を適正化

- アニール処理の導入:加工後の内部応力を除去し、経時変化やクラック発生を防止

- 応力集中の回避:組立時はトルク管理・緩衝構造設計を徹底し、破断リスクを低減

PCTFE(ポリクロロトリフルオロエチレン)はコストや加工難易度を考慮してもなお、極限環境での安定性と信頼性を求める設計において欠かせない高性能樹脂です。適切な設計と管理を行うことで、その真価を最大限に引き出すことができます。

PCTFE(ポリクロロトリフルオロエチレン)の試作・量産はバルカーのクイックバリューで即時見積

PCTFE(ポリクロロトリフルオロエチレン)は、極低温シールや医薬包装など、高精度かつ特殊条件下で使用されるケースが多い素材です。そのため部品設計では、加工精度や寸法安定性、納期対応力が重要になります。

当社バルカーの Quick Value™(クイックバリュー) は、こうした樹脂加工品の見積りをスピーディに実現するデジタル調達サービスです。図面データ(2D・3D問わず)をアップロードするだけで、最適な加工条件に基づく価格と納期を即時に提示します。

PCTFE(ポリクロロトリフルオロエチレン)は高精度な温度管理やアニール処理など、経験値を要する加工が必要ですが、バルカーが提携する信頼性の高い加工パートナー群が対応。AIによる見積りアルゴリズムが、樹脂特性に応じた最適プロセスを自動選定し、設計初期段階の試作から量産立ち上げをスムーズにサポートします。

特殊環境向けのPCTFE部品を、より早く・確実に立ち上げたい設計者の方は、ぜひQuick Value™で無料見積りをお試しください。